一、安全管理:杜绝安全事故

安全是锻造生产的首要前提,需从设备、操作、环境等多维度防控风险:

设备安全

定期检查锻造设备(如锻锤、压力机、加热炉等)的运行状态,重点关注传动系统、制动装置、防护栏等关键部件,确保无松动、磨损或失效,避免设备突发故障导致人员伤害。

加热炉需检查炉体密封性、温控系统及燃气 / 电力供应稳定性,防止煤气泄漏、触电或炉体爆炸。

操作规范

操作人员必须佩戴全套防护装备,包括耐高温手套、防护眼镜、隔热面罩、防滑鞋等,避免高温烫伤、金属碎屑飞溅伤人或滑倒事故。

严禁在设备运行时违规操作(如用手直接调整坯料、在锤头下方放置无关物品),启动设备前需确认周围无人靠近危险区域。

锻造过程中若出现异常声响、振动或坯料卡滞,应立即停机检查,排除故障后方可继续。

环境安全

车间需保持通风良好,安装排烟除尘设备,及时排除加热产生的烟气(如一氧化碳、金属氧化物粉尘),减少对操作人员呼吸系统的危害。

坯料、工具、成品需分类有序堆放,通道保持畅通,避免绊倒或重物砸伤事故。

二、原材料控制:保障锻件基础质量

原材料的质量直接影响锻件性能,需从选型、预处理到检验全程严格把控:

材料选型

根据锻件的使用要求(如强度、韧性、耐腐蚀性)选择合适的金属材料(如碳钢、合金钢、铝合金等),并确认材料牌号、化学成分符合设计标准(如通过材质证明书验证)。

避免使用存在原始缺陷的坯料,如裂纹、缩孔、夹杂、严重氧化皮的材料,此类缺陷可能在锻造过程中扩大,导致锻件报废。

坯料预处理

坯料需进行表面清理,去除油污、锈迹、氧化皮等杂质,防止锻造时杂质压入锻件表面形成缺陷(如折叠、夹杂)。

对于大型或复杂坯料,需检查尺寸精度(如直径、长度),确保与锻造模具或设备适配,避免因坯料尺寸偏差导致锻造变形不均。

三、加热环节:精准控制温度与均匀性

加热是锻造的核心环节之一,温度控制直接影响金属的塑性、变形抗力及锻后组织性能:

加热温度范围

不同金属材料有特定的 “锻造温度范围”(即始锻温度与终锻温度),需严格遵循工艺要求:

始锻温度:金属塑性最佳且未出现过热 / 过烧的最高温度(如碳钢始锻温度约 1100-1250℃,铝合金约 400-500℃),过高会导致晶粒粗大、氧化烧损严重,甚至过烧(金属晶界熔化),使材料完全失去塑性。

终锻温度:金属仍保持足够塑性且变形后组织合格的最低温度(如碳钢终锻温度约 800-850℃),过低会导致变形抗力骤增,易产生裂纹,需及时停止锻造。

加热速度与保温

加热速度需根据坯料尺寸、材质及加热设备特性调整:大型坯料或高合金钢需缓慢加热,避免内外温差过大产生热应力导致开裂;小型坯料可适当加快加热速度,提高效率。

保温时间需确保坯料整体温度均匀,使内部组织充分奥氏体化(对钢而言),但保温时间过长可能导致晶粒粗大,影响锻件性能。

加热气氛控制

尽量采用保护气氛加热(如惰性气体、可控气氛),减少金属氧化和脱碳:氧化会导致坯料表面形成氧化皮,增加后续清理难度;脱碳会使锻件表层含碳量降低,影响硬度和耐磨性。若使用普通燃煤 / 燃气炉,需定期清理炉内积灰,减少杂质污染。

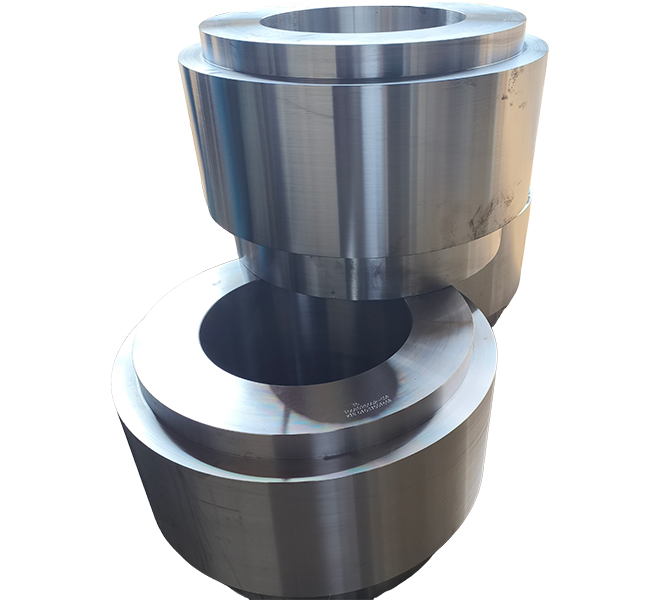

四、锻造变形:控制工艺参数与操作精度

锻造变形过程需通过合理的设备选择、变形量控制及操作手法,确保锻件形状、尺寸合格且内部组织优良:

设备与模具选择

根据锻件类型(自由锻、模锻)、尺寸及材质选择适配设备:自由锻适合大型、简单形状锻件,常用锻锤或液压机;模锻适合批量生产的复杂形状锻件,需匹配专用模具(如锻模、胎膜)。

模具需具备足够的强度、耐磨性和耐热性,使用前需检查型腔表面是否光滑、有无裂纹或磨损,避免因模具缺陷导致锻件表面凹陷、折叠或尺寸偏差。

变形量与变形速度控制

单次变形量不宜过大:金属塑性有限,过大变形量会导致内部应力集中,产生裂纹(尤其是低温锻造或高硬度材料)。需通过多道次锻造逐步成形,中间可穿插退火工序消除应力。

变形速度需适配材料特性:脆性材料(如铸铁)需低速变形,避免冲击断裂;塑性较好的材料(如低碳钢)可适当提高变形速度,提高生产效率。

操作精度

坯料放置需对准模具中心或砧座位置,避免偏心锻造导致锻件形状歪斜或模具受力不均损坏。

锻造过程中需实时观察锻件变形情况,及时调整打击力度或压力机行程,确保锻件尺寸符合图纸要求(如长度、直径、台阶高度等)。

五、冷却处理:避免内应力与性能缺陷

锻后冷却方式直接影响锻件的组织和性能,需根据材料特性选择合适的冷却工艺:

冷却速度控制

不同材料需匹配不同冷却速度:

低碳钢、铝合金等塑性较好的材料可采用空冷(自然冷却),避免冷却过慢导致晶粒粗大。

高碳钢、合金钢等易产生淬硬组织的材料需采用缓冷(如埋入砂中、石灰中或随炉冷却),减少内外温差,防止因马氏体转变产生内应力导致开裂。

部分特殊要求的锻件(如轴承钢)需采用等温冷却,控制组织转变过程,获得均匀的珠光体组织。

冷却环境要求

冷却过程中需避免锻件接触水、油等冷却介质(除非工艺要求),防止局部快速冷却产生裂纹。

大型锻件需缓慢冷却,可采用分段冷却方式,确保内部热量逐步释放,避免变形或开裂。

六、质量检测:全流程把控锻件合格性

锻造过程需通过多环节检测及时发现缺陷,避免不合格品流入后续工序:

过程检测

加热后检查坯料表面:观察是否有过烧(表面发蓝、起泡)、严重氧化或裂纹,不合格坯料需剔除。

每道次锻造后检查锻件形状、尺寸及表面质量:是否有折叠、凹陷、裂纹、飞边过大等问题,及时调整工艺参数。

终检项目

尺寸与形状检测:通过卡尺、千分尺、样板等工具测量锻件关键尺寸(如公差、垂直度、圆度),确保符合图纸要求。

表面质量检测:目视或放大镜检查表面是否有裂纹、划痕、氧化皮残留等缺陷。

内部质量检测:对重要锻件(如汽轮机转子、压力容器锻件)需进行无损检测(如超声波探伤、磁粉探伤),排查内部夹杂、疏松、裂纹等隐藏缺陷。

力学性能检测:抽样进行拉伸、冲击、硬度试验,验证锻件强度、韧性等性能是否达标。

七、工具与模具维护:延长使用寿命

锻造工具(如锤头、砧座)和模具的状态直接影响锻件质量和生产效率:

日常检查与清理

每次使用前清理工具 / 模具表面的氧化皮、金属碎屑,避免压入锻件表面形成缺陷。

检查工具 / 模具是否有裂纹、磨损或变形,若发现问题需及时修复或更换,防止故障扩大。

定期保养

对模具型腔进行抛光处理,减少金属流动阻力,提高锻件表面光洁度。

对设备传动部件加注润滑油,确保运行顺畅,减少磨损。

八、人员培训:提升操作专业性

锻造是技术密集型工艺,操作人员的技能水平直接影响生产质量和安全:

岗前培训

确保操作人员熟悉设备性能、工艺流程及安全规范,掌握温度判断、变形控制等核心技能。

针对不同材料(如钢、铝合金)和锻件类型(如轴类、齿轮)进行专项培训,了解其特性及锻造要点。

持续技能提升

定期组织技术交流或案例分析,分享锻造缺陷(如裂纹、折叠)的预防与解决经验,提升团队整体水平。

总结

锻造过程需围绕 “安全、质量、效率” 三大核心,从原材料、加热、变形、冷却到检测、维护、人员管理全流程把控。通过严格执行工艺规范、强化设备维护、提升人员技能,可有效减少缺陷产生,确保锻件性能达标,同时保障生产安全稳定运行。